OEE trong sản xuất: Cẩm nang toàn tập về hiệu suất thiết bị tổng thể 2026

Last updated on 11 February, 2026

OEE (Overall Equipment Effectiveness) hay Hiệu suất thiết bị tổng thể, là chỉ số “vàng” trong quản trị sản xuất hiện đại, dùng để đo lường mức độ khai thác giá trị thực tế của một thiết bị so với tiềm năng tối đa của nó. OEE trong sản xuất được cấu thành từ 3 biến số độc lập: Tính sẵn sàng (Availability), Hiệu suất (Performance) và Chất lượng (Quality). Việc phân tích OEE không chỉ dừng lại ở con số phần trăm, mà còn là công cụ để nhận diện 6 Tổn thất lớn (Six Big Losses), từ đó giúp doanh nghiệp SME tối ưu hóa chi phí vận hành, giảm lãng phí và gia tăng lợi nhuận dựa trên dữ liệu thực chứng thay vì cảm tính.

1. Hiểu sâu về bản chất của OEE trong sản xuất: Tại sao nó là “Thước đo sự trung thực”?

Trong quản trị nhà máy, có một nghịch lý thường xuyên xảy ra: Bộ phận sản xuất báo cáo máy chạy liên tục, bộ phận kho báo cáo sản lượng đạt mục tiêu, nhưng bộ phận kế toán lại báo cáo chi phí vận hành quá cao và lợi nhuận sụt giảm. Tại sao?

Đó là vì các báo cáo truyền thống thường rời rạc. OEE xuất hiện để giải quyết sự đứt gãy này. Nó được gọi là “Thước đo sự trung thực” bởi nó bóc tách mọi góc khuất của quy trình sản xuất. OEE không quan tâm bạn làm được bao nhiêu sản phẩm, nó quan tâm bạn đã lãng phí bao nhiêu cơ hội để làm ra nhiều sản phẩm hơn với chất lượng tốt hơn trong cùng một khoảng thời gian.

2. Phân tích công thức tính OEE và các biến số kỹ thuật

Công thức tổng quát:

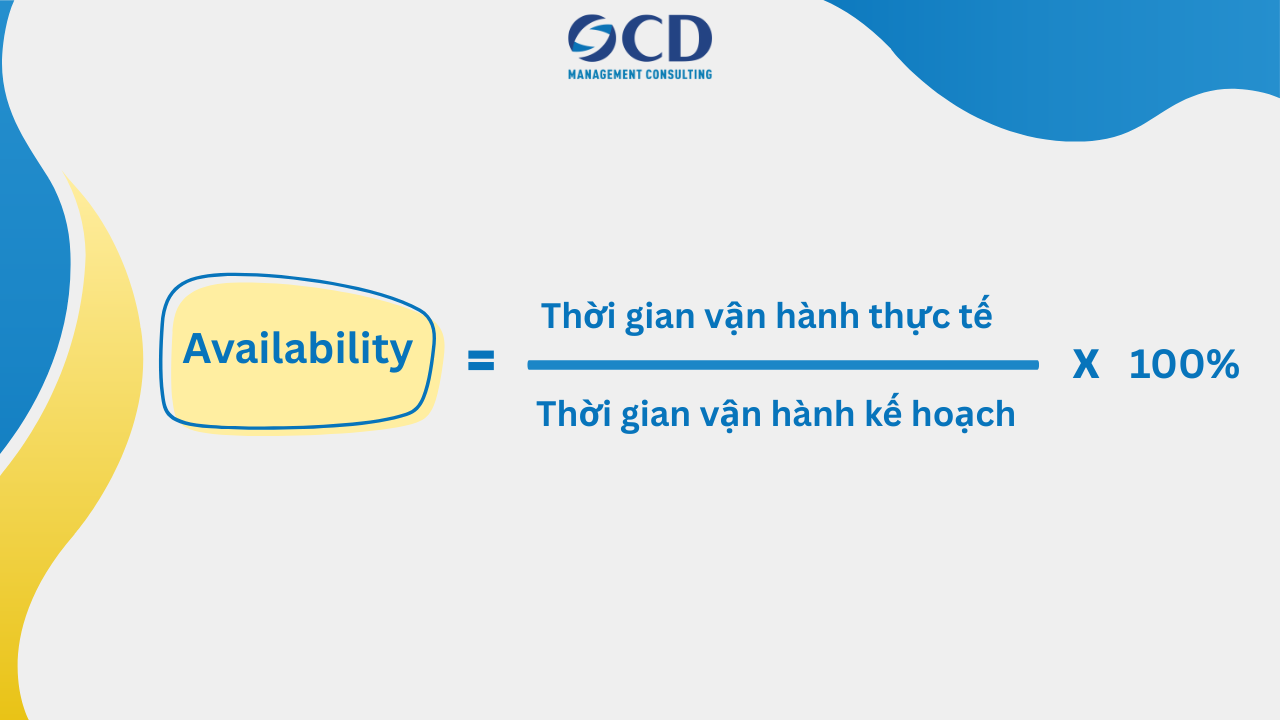

2.1. Tính sẵn sàng (Availability – A)

Chỉ số này đo lường sự tổn thất về thời gian do dừng máy.

-

Thời gian vận hành kế hoạch: Tổng thời gian ca làm việc trừ đi các khoảng dừng theo kế hoạch (nghỉ trưa, họp ca, bảo trì định kỳ).

-

Thời gian vận hành thực tế: Thời gian máy thực sự hoạt động sau khi trừ đi các sự cố bất ngờ.

-

Tổn thất: Dừng máy do hỏng hóc, thiếu nguyên liệu, hoặc thay khuôn (Setup).

Tính sẵn sàng (Availability – A)

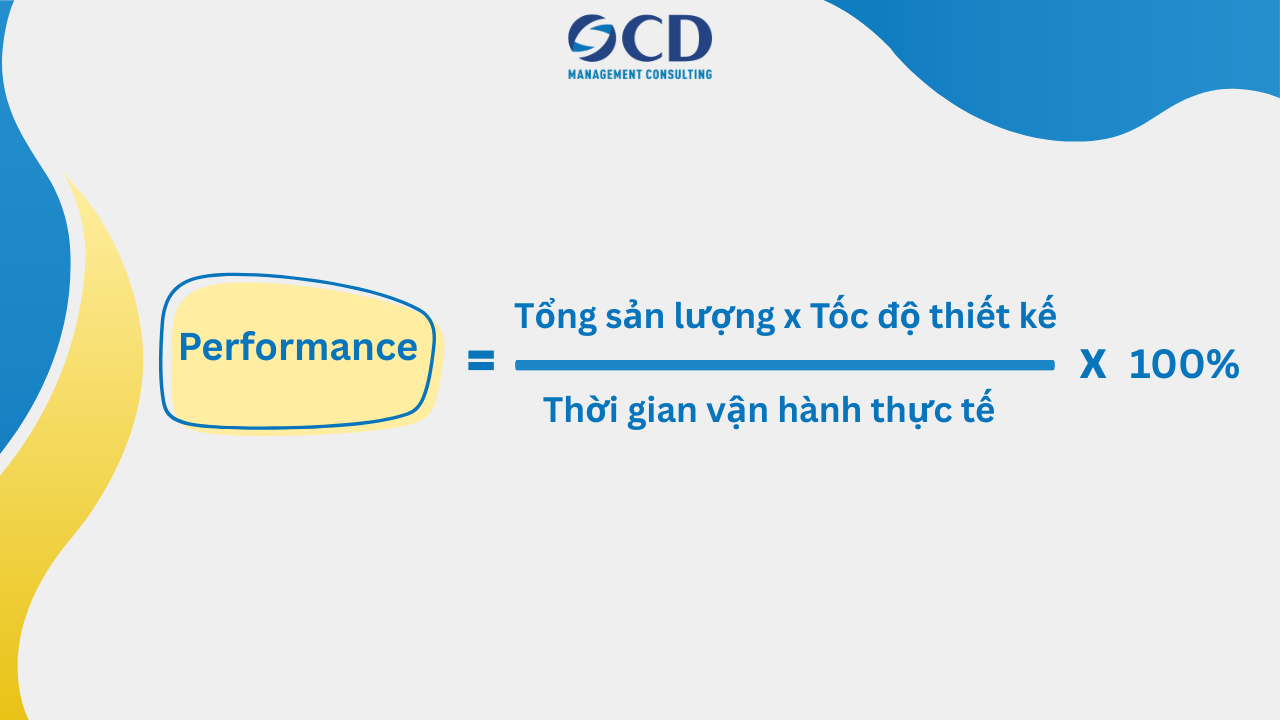

2.2. Hiệu suất (Performance – P)

Chỉ số này đo lường sự tổn thất về tốc độ.

-

Tốc độ thiết kế (Ideal Cycle Time): Thời gian nhanh nhất để máy sản xuất ra 1 sản phẩm theo công bố của nhà sản xuất máy.

-

Tổn thất: Máy chạy chậm do công nhân điều chỉnh để tránh lỗi, máy cũ, hoặc các lỗi “dừng vặt” (Minor Stoppages) dưới 5 phút.

Hiệu suất (Performance – P)

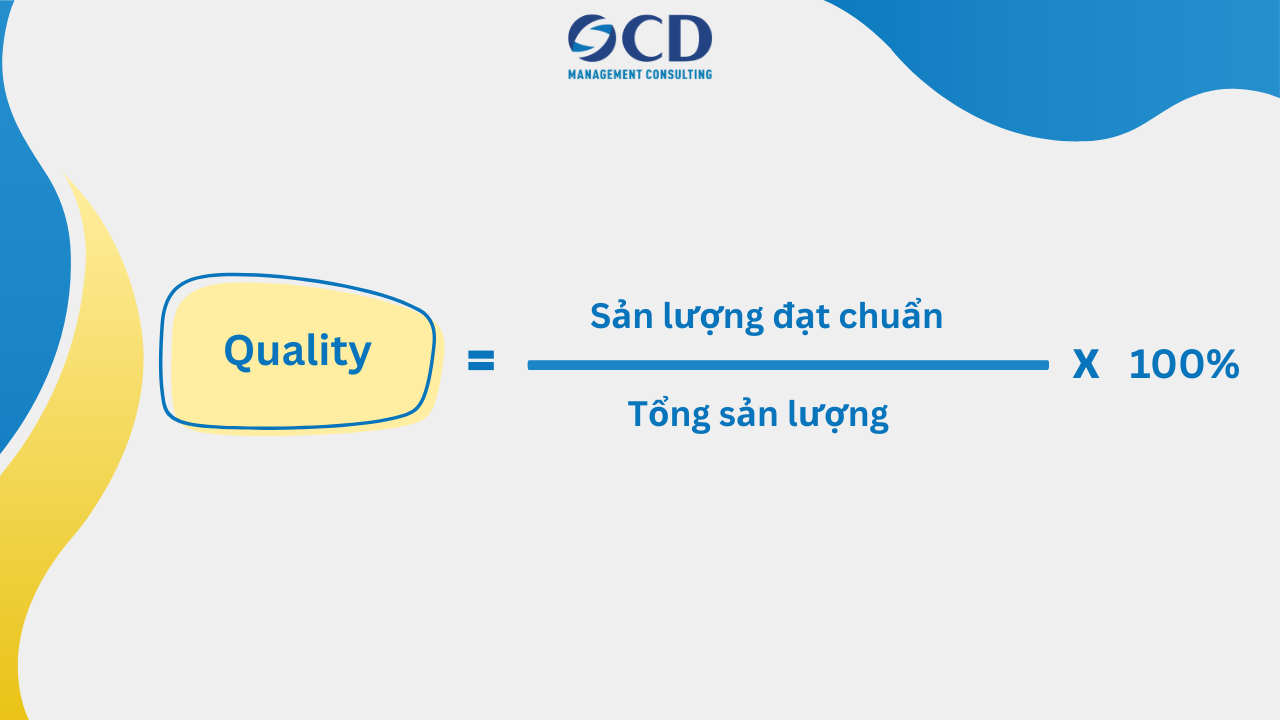

2.3. Chất lượng (Quality – Q)

Chỉ số này đo lường sự tổn thất do hàng lỗi.

-

Sản lượng đạt chuẩn: Số lượng sản phẩm cuối cùng bán được cho khách hàng.

-

Tổn thất: Hàng phế phẩm (Scrap), hàng phải sửa chữa lại (Rework).

Chất lượng (Quality – Q)

3. Phân biệt OEE và TEEP: Doanh nghiệp thường nhầm lẫn ở đâu?

Để nâng tầm chuyên gia cho bài viết, chúng ta cần đưa vào chỉ số TEEP (Total Effective Equipment Performance).

-

OEE đo lường hiệu suất dựa trên thời gian đã lên kế hoạch.

-

TEEP đo lường hiệu suất dựa trên tổng thời gian 24/7 (365 ngày).

Nếu OEE của bạn là 80% nhưng bạn chỉ chạy 1 ca/ngày, thì TEEP của bạn thực tế chỉ khoảng 26%. Việc hiểu rõ TEEP giúp nhà quản lý đưa ra quyết định chiến lược: Chúng ta nên mua thêm máy mới hay nên tăng ca để tận dụng máy cũ?

4. 6 Tổn thất lớn (Six Big Losses) – “Kẻ trộm” giấu mặt trong nhà máy

Tại OCD, khi tư vấn cải tiến năng suất, chúng tôi sử dụng OEE để định danh chính xác 6 loại tổn thất này:

a. Nhóm dừng máy (Mất tính sẵn sàng)

-

Sự cố đột xuất (Equipment Failure): Hỏng hóc cơ khí, lỗi điện.

-

Thiết lập và điều chỉnh (Setup & Adjustments): Thời gian “chết” khi chuyển đổi đơn hàng hoặc thay khuôn mẫu.

b. Nhóm tốc độ (Mất hiệu suất)

-

Dừng vặt (Idling & Minor Stoppages): Máy dừng vài giây do kẹt cảm biến hoặc công nhân lơ là. Đây là tổn thất khó đo lường nhất nếu không có hệ thống tự động.

-

Giảm tốc độ (Reduced Speed): Máy không chạy được ở tốc độ tối đa do rung lắc hoặc lo sợ hỏng hàng.

c. Nhóm chất lượng (Mất chất lượng)

-

Phế phẩm khi khởi động (Startup Defects): Những sản phẩm đầu tiên luôn bị lỗi do máy chưa ổn định nhiệt độ hoặc áp suất.

-

Phế phẩm trong sản xuất (Production Defects): Hàng lỗi phát sinh ngay trong quá trình chạy ổn định.

5. Case Study: Cách một doanh nghiệp cơ khí tăng 25% lợi nhuận nhờ OEE

Bối cảnh: Một khách hàng của OCD trong ngành linh kiện điện tử có chỉ số OEE trung bình là 52%. Ban giám đốc định đầu tư thêm 2 máy CNC mới (trị giá 4 tỷ đồng).

Phân tích từ OCD:

Sau khi lắp đặt hệ thống thu thập dữ liệu thời gian thực, chúng tôi phát hiện:

-

Tính sẵn sàng đạt 85% (Rất tốt).

-

Chất lượng đạt 98% (Rất tốt).

-

Nhưng hiệu suất chỉ đạt 62%.

Nguyên nhân: Công nhân thường xuyên hạ tốc độ máy xuống 30% để “giữ máy” và có thời gian nghỉ ngơi nhiều hơn mà quản đốc không biết.

Giải pháp:

-

Công khai chỉ số Performance trên màn hình lớn tại xưởng.

-

Áp dụng lương thưởng theo Hiệu suất thực tế của máy.

-

Kết quả: OEE tăng lên 78%. Doanh nghiệp không cần mua máy mới mà vẫn tăng được 40% sản lượng, tiết kiệm 4 tỷ đồng vốn đầu tư.

6. Lộ trình 5 bước cải thiện OEE trong sản xuất cho SME Việt Nam

Để bài viết thực sự dài và sâu, OCD đề xuất lộ trình thực thi chuyên sâu:

Bước 1: Chuẩn hóa cách thu thập dữ liệu

Ngừng việc ghi chép OEE vào giấy. Công nhân thường có xu hướng “làm đẹp” số liệu (Bias). Hãy sử dụng các bộ Gateway IoT để lấy tín hiệu từ đèn báo tháp (Stack Light) hoặc PLC của máy để có dữ liệu khách quan 100%.

Bước 2: Nhận diện tổn thất ưu tiên (Pareto Analysis)

Đừng cải tiến tất cả cùng lúc. Hãy tập trung vào “hòn đá tảng” lớn nhất. Nếu tổn thất nằm ở Setup, hãy áp dụng SMED (Single-Minute Exchange of Die) để giảm thời gian thay khuôn từ 60 phút xuống 9 phút.

Bước 3: Triển khai Bảo trì năng suất toàn diện (TPM)

Huấn luyện công nhân vận hành tự thực hiện bảo trì cấp độ 1 (vệ sinh, châm dầu, kiểm tra ốc vít). 70% sự cố dừng máy đột ngột có thể được ngăn chặn bằng việc bảo trì cơ bản.

Bước 4: Kiểm soát bằng trực quan (Visual Management)

Đặt các bảng Dashboard hiển thị OEE thời gian thực tại các tổ đội. Khi con số chuyển sang màu đỏ, toàn đội phải dừng lại để phân tích nguyên nhân ngay lập tức (Phương pháp Andon).

Bước 5: Kaizen liên tục

OEE không phải là mục tiêu cuối cùng, nó là hành trình. Mỗi tuần hãy đặt mục tiêu tăng 1% OEE. Sau 1 năm, bạn sẽ thấy sự khác biệt khủng khiếp về lợi nhuận.

7. Kết luận: OEE là ngôn ngữ chung của Nhà máy thông minh

Năm 2026, doanh nghiệp sản xuất không thể cạnh tranh bằng giá nhân công rẻ, mà phải cạnh tranh bằng Hiệu suất. Chỉ số OEE chính là ngôn ngữ chung giúp từ công nhân dưới xưởng đến Giám đốc trong văn phòng hiểu nhau và cùng nhìn về một hướng.

The post OEE trong sản xuất: Cẩm nang toàn tập về hiệu suất thiết bị tổng thể 2026 appeared first on Công ty Tư vấn Quản lý OCD.

Có thể bạn cũng thích

Người chơi cá cược thể thao Illinois nhận được tùy chọn chuyển đổi token sang tiền mặt mới từ DraftKing

Nợ ngày lễ: Cách đưa tài chính của bạn trở lại đúng hướng